مراحل تولید ورق گالوانیزه و کارخانه ورق گالوانیزه

- توضیحات

- نوشته شده توسط: علی نصیری

- بازدید: 4802

به آهنی که با استفاده از ورق روی سطح آن پوشانده شود ورق گالوانیزه گفته می شود. از مزیت های ورق گالوانیزه این است که اگر پوشش آن هم از بین برود و یا سطحی از آن خراش داده شود دچار خوردگی و زنگ زدگی نمی شود. بنابراین ورق گالوانیزه برای مکان هایی که با آب سروکار دارند و یا میزان رطوبت بسیار بالا است توصیه می شود. در کارخانه ورق گالوانیزه به دو صورت با نام های رول فرم و فابریک تولید می کنند . ورق گالوانیزه های رول فرم دارای ضخامت ۱۸ صدم میلی متر تا ۶ میلی متر می باشد. وزن هر کویل این نوع ورق با توجه به عرض و طول آن بین 5 تا 7 تن می باشد.

مزایای ورق گالوانیزه

- هزینه پایین : استفاده از ورق گالوانیزه نسبت به دیگر روش ها که برای جلوگیری از خوردگی استفاده می شود بسیار ارزان تر و مقرون به صرفه خواهد بود

- هزینه نگهداری: هزینه های نگهداری این نوع فلز نیز مانند هزینه های تواید آن کمتر است

- استحکام : دلیل استفاده از این نوع فلز به دلیل استحکام آن در برابر خوردگی است بنابراین استحکام این فلز در محیط هایی با میزان خوردگی بالا بسیار بین 20 الی 30 سال است.

- دوام پوشش : گالوانیزه کردن می تواند پوشش و دوام سطح را در برابر خوردگی و سایش به شدت کاهش دهد بررسی و نگهداری راحت: شما ورق گالوانیزه را نیز می توانید با چشم غیر مسلح مشاهده کنید تا آسیب دیدگی های آن را در صورت وجود بر طرف کنید در اصطلاح گالوانیک فلز مادر به وسیله لایهای از فلز محافظ پوشانده می شود. در این حالت پوشش اضافه شده از پوسیدگی فلز مادر جلوگیری کرده و آن را نگهداری می کند. اصطلاحا به این عمل حفاظت گالوانیکی گفته می شود. میزان ضخامت گالوانیزه در میزان نگهداری این نوع فلز تاثیر بسزایی دارد. این روش از اقتصادی ترین و به صرفه ترین روش ها برای محافظت فولاد و سایر فلزات می باشد از روش های مرسوم برای گالوانیزه کردن می توان به قوطه ور کردن فلز مادر در حوزچه های آب سرد اشاره کرد. میزان پوشش گالوانیزه که بر روی ورق ها قرار می گیرد را می توان بر اساس جرم پوشش فلز روی (ZN) تعیین کرد. که بین 100 تا 350گرم بر متر مربع می باشد.

انواع ورق گالوانیزه بر اساس ظاهر

ورق های گالوانیزه از لحاظ شکل ظاهری را می توان به ورق گالوانیزه بدون گل، ورق گالوانیزه گل ریز و ورق گالوانیزه گل درشت تقسیم بندی کرد . تفاوت این دسته می تواند در تفاوت کریستاله شدن گالوانیزه بر روی سطح این فلزات اشاره کرد میزان روی به کار رفته و سرعت سرد شدن از جمله عواملی است که بر نوع کریستاله شدن تاثیر بسزایی دارد. ساخت گلخانه با استفاده از لوله های گالوانیزه ای از پر مصرف ترین مصارت ورق گالوانیزه خواهد بود.

تولید ورق گالوانیزه

امروز قصد داریم نحوه تولید ورق گالوانیزه در کارخانه فولاد مبارکه را بررسی کنیم. در ابتدا با بخش های خط گالوانیزه این مجتمع آشنا خواهیم شد. در ادامه خواهیم فهمید که در خط تولید کننده ورق آهن نیز چه می گذرد.

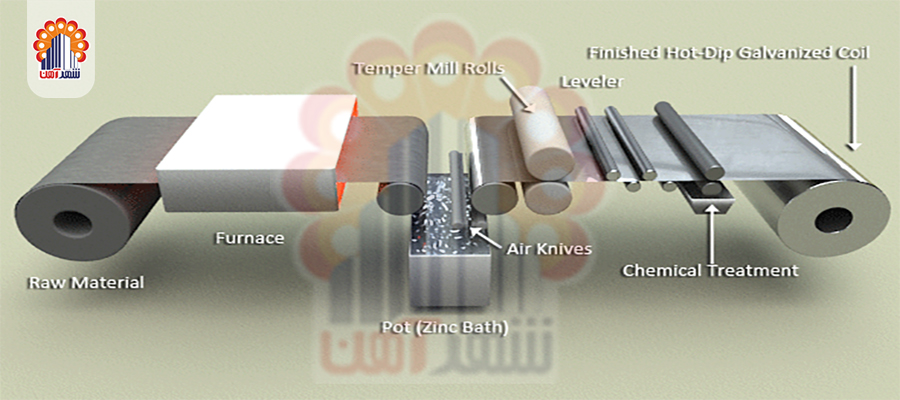

بخش های مختلف خط تولید ورق گالوانیزه

کوره

در خط تولید کننده ورق آهن ابتدا به کوره وارد می شوند، سپس عملیات لازم روی آن ها اعمال شده و وارد حوزه های مذاب روی خواهند شد.

مشعل ها

156 عدد مشعل در خط گالوانیزه مجتمع فولاد مبارکه تعبیه شده است. این مشعل ها در دو طرف خط گالوانیزه قرار دارند.

هم دمایی

در مرحله هم دمایی، دمای ورق ها از طریق گرمکن ها حفظ میشود. این حفظ دما جهت آنیل شدن آهن است.

سرمایش

پس از مرحله آنی شدن، دمای آهن به 500 درجه سانتیگراد یا کمتر کاهش می یابد.

هموژنیزه

در مرحله هموژنیزه دمای کوره باید ثابت نگه داشته شود. این عمل جهت همگن شدن دما در ورق ها صورت می گیرد.

داکت اسنوت

داکت اسنوت از طریق انجام ایزوله اتمسفری کوره به مواد مذاب وارد می شود. گازهای هیدروژن و نیتروژن با ضرایب مشخصی در داکت اسنوت وجود دارند. ترکیب گازها در داخل داکت اسنوت به صورت صفر درصد هیدروژن و 100 درصد نیتروژن یا 20 درصد هیدروژن و 80 درصد نیتروژن است.

غلتک ها و اجزا ایجاد کشش در تولید ورق گالوانیزه

غلتک های موجود در خط تولید ورق گالوانیزه جهت تنظیم کشش ورق ها به کار برده می شوند. در بخش های مختلف، با توجه به نیازهای موجود از غلتک های مختلفی استفاده شده است که در ادامه آنها را تشریح می کنیم:

حوضچه های مذاب

دمای مورد نیاز حوضچه های مذاب از طریق دو عدد الکترود به روش القای حرارت تامین می شود. مذاب روی و ترکیبات آن در حوضچه های مذاب قرار دارند.

جت های هوا

ضخامت ورق های گالوانیزه از طریق جت های هوا تنظیم می شود. مواد اضافی در خط تولید ورق های گالوانیزه پس از خروج از حوضچه های مذاب از طریق جت های هوا جدا خواهند شد.

بخش کروماته کردن

کروماته کردن با هدف جلوگیری از خوردگی پوشش ورق های گالوانیزه انجام می شود.

اندازه گیری ضخامت ورق ها

تولید کننده ورق آهن برای اندازه گیری ضخامت ورق های گالوانیزه از حسگر مادون صوت استفاده می شود. ضخامت ورق های گالوانیزه بعد از خنک کاری اندازه گیری شده و نتایج به دست آمده به اتاق کنترل گزارش میشود.

خط تولید کننده ورق آهن چه محدوده هایی دارد؟

کوره

در کوره های مجتمع فولاد مبارکه، سیستم دمایی بر اساس ضخامت مواد تنظیم می شود. محدودیت های موجود در سیستم دمایی کوره، پایین آمدن سرعت خط تولید ورق های گالوانیزه را به دنبال خواهد داشت.

DQ

در این مرحله ورق ها تا دمای 780 درجه سانتیگراد جهت آنیل شدن گرم میشوند. با اعمال این میزان حرارت روی ورقه ها، تحمل کشش آن ها بیشتر خواهد شد. در صنعت قطعه سازی از ورق های منعطف استفاده می شود.

CQ

در این روش، خواص مکانیکی آهن نسبت به روش های قبلی سخت تر است، چراکه ورق ها تحت حرارت 730 درجه سانتیگراد قرار می گیرند. در صورتی که سطح ورق ها خراب یا کثیف باشد، سرعت خط تولید ورق های گالوانیزه بسیار پایین می آید.

مشعل ها

از آنجا که محدودیت های موجود در کوره ها، روی سرعت خط تولید تاثیر زیادی میگذارد، بهتر است ظرفیت کوره ها جهت وارد کردن حرارت به ورق گالوانیزه بالا باشد. در مواقعی که ورق های گالوانیزه ضخیم باشند، محدودیت های موجود در ظرفیت کوره ها روی سرعت خط تولید تاثیر چشمگیری خواهد گذاشت.

محدودیت در کشش

جهت تنظیم میزان کشش ورق ها از دو عدد غلتک در خروجی و بعد از جت استفاده می شود. در صورت بالا بودن دمای کوره و پایین بودن مقاومت کششی ممکن است ورق های گالوانیزه از هم گسسته شوند. غلتک های داخل حوضچه باعث می شوند که کشش و انعطاف پذیری ورق افزایش پیدا کند. این روند سبب می شود که کیفیت سطح پوشش ورق گالولنیزه ارتقاء یابد. برای جلوگیری از پاره شدن ورق های گالوانیزه میتوان از غلتک hot bridle در خروجی کوره استفاده کرد.

شرایط کاری جت

پارامترهای مهمی در محدوده کاری جت تاثیر می گذارند، از جمله این پارامترها میتوان به فاصله نازل تا ورق فشار هوا در قسمت های پشتی نازل و دهانه نازل اشاره کرد.

چرا ورقه ها هنگام خروج از مواد مذاب کج می شوند؟

کج شدن ورقه ها هنگام خروج از مواد مذاب و تاثیرگذاری جتهای هوا روی آن ها باعث میشود که ناهمواری های زیادی روی سطح این ورقه ها پدیدار شود. این مسئله به علت پایین بودن ظرفیت کشش ورق ها به وجود می آید. با استفاده از دستگاه ها و تجهیزات مدرن می توان ظرفیت کششی ورق ها را در خط تولید ورق گالوانیزه را بالا برد. کارشناسان ابتدا بر این باور بودند که پاره شدن ورقه ها به علت نحوه قرار گیری نادرست غلتک ها اتفاق میافتد، اما بعدها ثابت شد که این فرض اشتباه بوده و لازم است هنگام تولید ورق های گالوانیزه، استاندارد های دیگری را نیز پیاده سازی کرد.

در فرایند گالوانیزه کردن چه مقدار روی مصرف می شود؟

بر اساس آمارهای جهانی مصرف روی در فرآیند گالوانیزه کردن 731.9 میلیون تن در سال است. تا سال 2003 صنعت گالوانیزه در 61 کشور جهان رواج یافت. تعداد خطوط گالوانیزه در این سال حدوداً 362 خط بوده و در سال 2006 به 492 خط گالوانیزه افزایش پیدا کرد.