فولاد چیست؟

- توضیحات

- نوشته شده توسط: مدیریت

- بازدید: 4259

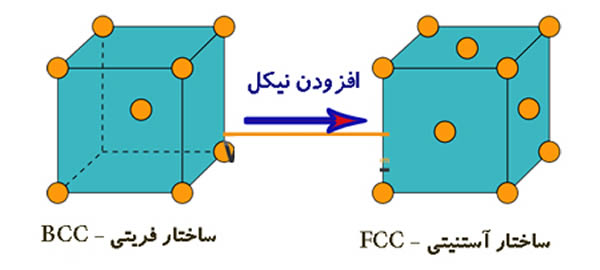

آهن یکی از عناصر سازنده هسته و پوسته زمین می باشد که به عنوان پرکاربردترین و فراوان ترین متریال در جهان مورد استفاده قرار می گیرد . آهن فلزی است با رنگ خاکستری که در پوسته زمین به صورت ترکیب با عناصر دیگر یافت می شود ، آهن خالص خودش به تنهایی در صنعت کاربرد ندارد به همین دلیل از آلیاژهای متنوع آن استفاده می شود . یکی از مهم ترین آلیاژهای آهن، فولاد است که سالیانه میلیون ها تن از آن در جهان ساخته می شود و در صنایع گوناگون مورد استفاده قرار می گیرد . اصطلاح فولاد یا پولاد برای آلیاژهای آهن که بین ۰٫۰۰۲ درصد تا ۲٫۱ درصد وزن خود کربن دارند به کار گرفته می شود این عنصر از ترکیب آهن و کربن ایجاد می شود و مقاومت آن نسبت به آهن سخت تر می باشد , زیرا کربنی که به آهن افزوده می شود استحکام و دوام آن را بالا برده و انعطاف پذیری و شکنندگی آن را کاهش می هد . از عناصری دیگری مانند کروم ، نیکل ، منگنز و تنگستن برای افزایش کیفیت فولاد استفاده می شود , مثلاً کروم و نیکل , فولاد را ضد زنگ می کنند , منگنز سختی فولاد را بالا می برد , نیکل مانع از خوردگی فولاد می شود و تنگستن استحکام فولاد را افزایش می دهد . فولاد ترکیبی از حدود ۹۵ درصد آهن ، ۲ درصد کربن و ۳ درصد از آلیاژهای دیگر مانند کروم و منگنز و …می باشد .

لازم به ذکر است که بدانید همانگونه که منگنز اثرات مفیدی بر فولاد دارد برعکس آن فسفر و گوگرد می تواند به دوام و پایداری فولاد آسیب رسانده و قدرت آن را کاهش دهد ، فولاد متوسط 0/2 تا 0/6 درصد کربن را دارا می باشد و از آن برای ساختن ریل، دیگ بخار و قطعات ساختمانی استفاده می شود ، نوع فولاد دیگر که فولاد سخت نام دارد نیز 0/6 تا 1/5 درصد کربن دارد و از آن برای تهیه ابزار آلات ، فنر و وسایل آشپزخانه از قبیل کارد و چنگال استقاده می شود . به گفته انجمن جهانی فولاد ، بیش از 3500 نوع فولاد مختلف در جهان وجود دارد که شامل خواص فیزیکی ، شیمیایی و محیطی منحصر به فرد می باشد که بسته به شرایط مورد نیاز مورد استفاده قرار می گیرد .

نحوه ی تبدیل آهن به فولاد

آهن مذاب تصفیه شده را با افزودن مقداری معین کربن و فلزهای آلیاژ دهنده مثل وانادیم ، کروم ، تیتانیم ، منگنز و نیکل به فولاد تبدیل میکنند ، فولادهای ویژه ممکن است مولیبدن ، تنگستن یا فلزهای دیگر را داشته باشند ، این نوع فولادها برای مصارف خاصی مورد استفاده قرار میگیرند . در دمای زیاد ، آهن و کربن با یکدیگر متحد شده ، کربید آهن (Fe3C) به نام سمانتیت را تشکیل میدهند ، این واکنش برگشت پذیر و گرماگیر می باشد :

Fe3C <------- گرما + 3Fe + C

هرگاه فولادی که دارای سمانتیت باشد ، بهکندی سرد شود، تعادل فوق به سمت تشکیل آهن و کربن ، جابجا شده ، کربن بهصورت پولکهای گرافیت جدا میشود و به فلز ، رنگ خاکستری می بخشد ، برعکس اگر فولاد به سرعت سرد شود ، کربن به شکل سمانتیت که رنگ روشنی دارد باقی خواهد ماند . تجزیه سمانتیت در دمای معمولی به اندازهای کند است که عملا انجام نمیگیرد . فولادی که دارای سمانتیت است از فولادی که دارای گرافیت است ، سختتر و خیلی شکننده تر می باشد . در هر یک از این دو نوع فولاد ، مقدار کربن را میتوان در محدوده نسبتا وسیعی تنظیم کرد . همچنین میتوان مقدار کل کربن را در قسمتهای مختلف یک قطعه فولاد تغییر داد و خواص آن را بهبود بخشید . مثلا بلبرینگ از فولاد متوسط ساخته شده است تا سختی و استحکام داشته باشد و لیکن سطح آن را در بستری از کربن حرارت میدهند تا لایه نازکی از سمانتیت روی آن تشکیل گردد و بر سختی آن افزوده شود.

محصولات فولادی دارای مقاطع و کاربردهای متنوعی همچون میلگرد، ورق فولادی، مفتول، لوله و مقاطع متنوع دیگر هستند که این محصولات معمولاً در صنایعی مانند خودرو و ساختمان کاربرد فراوان دارند ، محصولات فولای مانند ورق ها ، شیت ها و رول ها بیشتر در قطعات خودرو، لوازم صنایع چاپ و بسته بندی ، کشتی سازی و ساخت و سازهای گوناگون کاربرد دارند .

فرآیند تولید فولاد

تولید فولاد به طور معمول در سطح جهان، به سه روش صورت می پذیرد که در ادامه به آنها می پردازیم.

1- روش بسمه یا کوره بلند (BF)

روش کوره بلند، روش سنتی تولید فولاد می باشد که کارخانه ذوب آهن اصفهان از این روش استفاده می کنند. ناخالصی چدن مذاب را از طریق سوزاندن در اکسیژن کاهش می دهند و سپس آن را تبدیل به فولاد می کنند. بدین ترتیب که جریان هوا را وارد کوره بسمه که پوشیده از سیلیس، اکسید منیزیم است می کنند تا ناخالصی کربن و گوگرد به صورت گازهای SO2 و CO2 خارج گردد و ناخالصی های دیگر اعم از فسفر و سیلیس موجود در چدن در واکنش با اکسیژن به اکسیدهای غیرفرار P4O10 و SIO2 تبدیل شده و جذب جداره های داخلی کوره گردد و پس از تبدیل به ترکیبات زودگداز از کوره خارج شود. سرعت تولید در این روش بسیار زیاد است و نمی توان جریان اکسیژن وارده را کنترل نمود در نتیجه فولاد تولید شده در این روش، کیفیت مطلوب را نخواهد داشت.

2- روش کوره باز یا مارتن

رو کوره باز به منظور جداسازی ناخالصی های چدن، به جای جریان اکسیژن ورودی، از اکسیژن موجود در زنگ آهن و اکسید آهن استفاده می گردد. به همین منظور کوره مورد استفاده باید کوره باز باشد که پوشش جداره آن MgO و CaO تشکیل گردد. حرارت لازم برای گرم کردن کوره و انجام عمل اکسیداسیون، از گازهای خروجی و مواد نفتی تامین می گردد. روش کوره باز زمان طولانی تری نسبت به بسمه نیاز دارد در نتیجه می توان کنترل بیشتری در تولید فولاد و محصول مرغوب تر داشت. این روش در سط جهان بسیار کم مورد استفاده قرار می گیرد.

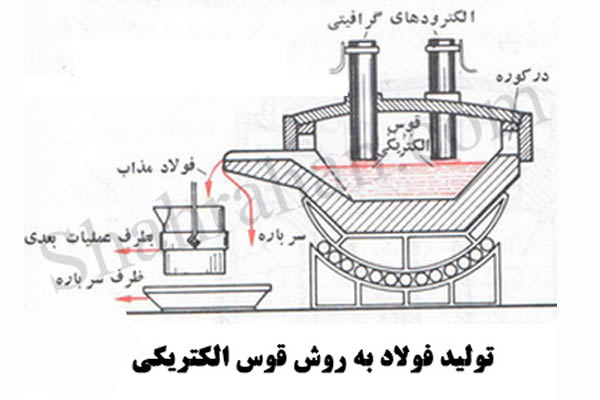

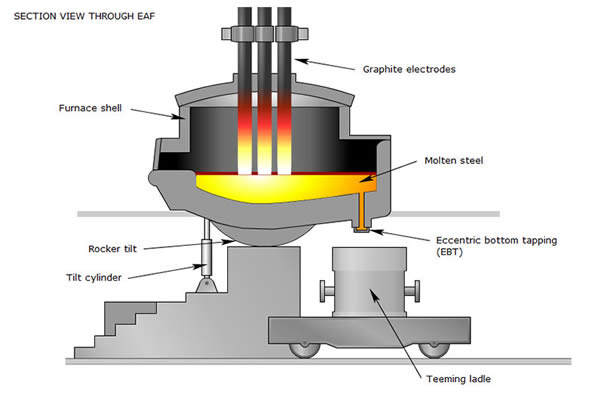

3- روش قوس الکتریکی یا روش احیای مستقیم

روش قوس الکتریکی ، برای تولید فولادهایی که برای مصارف علمی و صنعتی هستند، استفاده می گردد که از طریق الکترودهای گرافیت انجام می شود. این روش نیاز به مواد سوختی و اکسیژن ندارد و می توان دما را از دو روش قبلی بالاتر برد. کارخانه فولاد خوزستان و فولاد جنوب از این روش برای تولید فولاد استفاده می کنند. روش الکتریکی برای تصفیه و مرغوب نمودن فولادهای بدست آمده از روش بسمه و کوره باز مورد استفاده قرار می گیرد. برای حذف گوگرد فولاد در این روش ، مقدار محاسبه شده اکسید کلسیم به کوره اضافه می کنند و برای خروج اکسیژن محلول در فولاد ، آلیاژ فروسیلیسیم استفاده می کنند.

انواع فولاد

فولاد بیش از 3500 نوع مختلف در جهان دارد ، فولادها به روش های مختلفی تقسیم بندی می شوند که به تعدادی از آنها اشاره کرده و بیشتر شما را با آنها آشنا می کنیم.

- براساس ترکیب شیمیایی مانند فولاد کربنی ، فولاد کم آلیاژ ، فولاد زنگ نزن و ...

- بر اساس روش ساخت ، مانند نورد گرم ، نورد سرم و ...

- براساس شکل محصول ، صفحه ، ورق ، میله ، لوله و ...

- بر اساس روش اکسیژن زدایی مانند فولاد آرام ، نیمه آرام ، جوشان و ...

- براساس ریز ساختار مانند پرلیتی ، مارتنزیتی ، فرینی و ...

- بر اساس عملیات حرارتی مانند کوئنچ ، بازپختی و ...

- بر اساس استحکام مورد نیاز

- بر اساس کیفیت محصول مانند فولاد با کیفیت آهنگری ، کیفیت تجاری و ...

- بر اساس کاربرد مانند فولاد فنر ، فولاد ساختمانی ، فولاد ابزار و ...

- روش کوره الکتریکی و...

- بر اساس روش تولید

انواع آهن و فولاد براساس ترکیب شیمیایی

1.فولاد کربن

فولادهای کربنی شامل مقادیری از عناصر آلیازی می باشند و این فولادها 90 درصد کل تولید فولاد جهان را تشکیل می دهند . فولادهای کربنی می توانند به ترتیب در سه گروه تقسیم بندی شوند :

- گروه اول که فولادهای کم کربن بوده و 0.3 % کربن دارند . و غالباً برای ساخت انواع سیم مفتول ، لوله و ورق فولادی مورد استفاده قرار می گیرند.

- گروه دوم فولادهای کربن متوسط که حاوی 0.6 - 0.3 % کربن دارند که غالباً برای ساخت ریل، دیگ بخار و قطعات ساختمانی مورد استفاده قرار می گیرند.

- گروه سوم فولادهای پر کربن که داری بیش از 0.6 % کربن می باشند که سخت هستند و برای ساخت ابزارآلات، فنر ، کارد و چنگال کاربرد دارند.

2.فولاد آلیاژی

فولاد آلیاژی حاوی عناصر آلیاژی همچون ( منگنز، سیلیکون ، نیکل ، تیتانیوم ، مس ، کروم و آلومینیوم ) در مقادیر مختلف به منظور دستکاری خواص فولاد مانند سختی پذیری ، مقاومت در برابر خوردگی ، پایداری در برابر شکل پذیری یا انعطاف پذیری استفاده می گردد . از فولادهای آلیاژِ در صنایع مختلفی از جمله صنایع خودرو، صنایع نفت گاز و پتروشیمی ، صنایع برق و الکترونیک و دیگر صنایع استفاده و کاربرد فراوان دارد.

3.فولاد ضد زنگ یا استنلس استیل

فولاد ضد زنگ یا استنلس استیل حاوی 10 - 20% کروم به عنوان عنصر اصلی آلیاژی است و برای مقاومت و پایداری در برابر خوردگی ارزش کاربردی بسیار بالای را دارد ، با افزایش بیش از 11% کروم به فولاد باعث افزایش 200 برابری فولاد در مقابل خوردگی خواهیم شد .

4.فولاد ابزار

فولاد ابزار دارای تنگستن ، مولیبدن ، کبالت و وانادیوم در مقادیر مختلف بوده که این نوع فولاد در برابر حرارت و فشار مقاومت بسیار بالایی از خود نشان می دهد . کاربرد آن بیشتر در صنایعی همچون معدن جهت تجهیزات حفاری می باشد که این تجهیزات با توجه به اینکه با کارکردن زیاد دچار حرارت و گرما شده و همچنین فشار کاری بسیار بالای را باید تحمل کنند استفاده می گردد .

انواع فولاد بر اساس ساختار بلوری ( ریز ساختار )

فولاد آستنیتی

فولادهای آستنیتی غیر مغناطیسی و غیر آهن ربایی بوده و به طور کلی حاوی 18% کروم ، 8% نیکل و کمتر از 0.8% کربن می باشد . فولاد آستنیتی بزرگترین بخش از بازار جهانی فولاد ضد زنگ یا استنلس استیل را تشکیل می دهد و غالباً در صنایعی همچون مواد غذایی ، ظروف آشپزخانه و لوله کشی آب و موارد خورنده استفاده فراوان دارد .

فولاد فرینی

شامل مقادیر نیکل ، کروم 12 - 17% کربن کمتر از 0.1% و سایر عناصر آلیاژی مانند مولیبدن ، آلومینیوم یا تیتانیوم است ، این فولادهای مغناطیسی و یا بگیر را نمی توان تحت بهبود القایی یا گرمایی تقویت نمود ، اما می توان آن را با عملیات سرد تقویت نمود .

فولاد مارنسیست

فولاد مارنزیتی حاوی 11 - 17% کروم ، کمتر از 0.4% نیکل و تا 1.2% کربن است ، این فولادهای مغناطیسی یا آهن ربایی ( بگیر ) قابل استفاده در صنایعی همچون چاقوها ، ابزار برش ، و همچنین تجهیزات دندانپزشکی و جراحی کاربرد فراوان دارد .

انواع فولاد از نظر کاربرد

فولاد ضد مغناطیس

فولاد ضد مغناطیس در ساختار خودش به میزان قابل توجهی منگنز را دارا می باشد ، از جمله موارد استفاده از این فولاد می توان به ساخت ظروف دکوراتیو , ظروف غذاخوری , قطب نما و قاب ساعت اشاره کرد .

فولاد ضد زنگ

مقاومت این نوع فولادها در شرایط متغیر جوی و آب و هوای مرطوب بسیار بالا است و دچار خوردگی و زنگ زدگی نخواهد شد ، علاوه بر محیط های مرطوب , مقاومت این فولاد در برابر مواد اسیدی , بازی و یا عوامل خورنده نیز بالا می باشد ، وجود عناصری مانند مولیبدن , کروم و نیکل مانع از خوردگی این فولاد در محیط های خورنده می شود. برخی از فولادهای ضد زنگ به فولادهای نسوز معروف هستند زیرا وجود کروم باعث می شود خواص مکانیکی و مقاومت آنها در حرارت های بالا حفظ شود ، از این فولاد در ساخت کوره های حرارتی و بویلرها استفاده می گردد .

فولاد ساختمانی

این فولادها جزء فولادهای معمولی با درجه کیفیت ۱, ۲و ۳ است که در صنعت ساخت و ساز مورد استفاده قرار می گیرد ، از فولاد ساختمانی در ساخت سازه های فولادی , نرده ها , توری ها , جرثقیل ها و … استفاده می گردد .

فولاد فنر

فولاد فنر دارای مقاومت بسیار بالایی در برابر ارتعاش و سایش می باشد و علارغم مقاومت کششی بالا, خاصیت الاستیسیته آن نیز به دلیل وجود سیلیسیم بالا می باشد ، این فولاد در ساخت انواع فنرهای استوانه ای , تخت , مخروطی و … کاربرد فراوانی دارد .

فولاد نیتروژنه

در ساخت فولاد نیتروژنه یا ازته شده از عناصر کروم , مولیبدن و آلومینیوم استفاده می شود ، میزان جذب ازت در فولادی که در ساختار آن این عناصر به کار رفته است بالا بوده و می توان سطح آن را با جذب ازت سخت تر کرد ، فولاد نیتروژنه در ساخت قطعات توربین و سوپاپ خودرو سواری کاربرد دارد .

فولاد جوشکاری

این فولادها از قابلیت خوبی برای جوشکاری برخوردار هستند و در تولید اگزوز , شاسی خودرو و تاسیسات نقاله استفاده می گردد .

فولاد بهسازی شونده

این فولاد در ساخت قطعاتی که در برابر ضربه قرار می گیرند از جمله میل گاردان و میل لنگ ها مورد استفاده قرار می گیرند .

فولاد کربوریزه

این فولاد برای ساخت قطعاتی همچون چرخ دنده ها , مفصل ها , پین ها , وسایل اندازه گیری و … که مغزی نرم اما سطحی سخت را دارند مورد استفاده قرار می گیرد .

فولاد ورق سازی

فولاد ورق یکی از پرکاربردترین نوع فولاد در صنایع مختلف می باشد و در چهار نوع ورق های فولادی ظریف , متوسط , خشن و ورق های دیگ سازی تولید می گردد ، ورق های ظریف , متوسط و خشن در ساخت تسمه ها و ورق های دیگ سازی در ساخت تاسیسات دیگ بخار و مخازن تحت فشار کاربرد دارند .

فولاد ابزار

این نوع فولادها در ساخت ابزارهایی همچون قیچی , چکش , مته و سنبه ماتریس استفاده می شود ، قابلیت برش و سختی از جمله ویژگی های این فولاد می باشد ، در ساخت این فولادها از عناصری نظیر کروم , وانادیوم , نیکل , مولیبدن و تنگستن استفاده می شود .

انواع فولاد بر اساس آلیاژ

فولادهای ساده کربنی

فولادهای ساده کربنی مهمترین گروه آلیاژ های مهندسی می باشند. کربن عنصر اصلی این فولاد بوده است. منگنز، سیلیسیوم و آلومینیوم به مقدار جزیی و جهت گاززدایی در ترکیب آنها وجود دارد. فولادهای ساده کربنی خود به سه دسته، فولاد کم کربن با حداکثر کربن 0.25 درصد ، فولاد متوسط کربن با 0.55-0.25 درصد ، فولاد پرکربن با بیش از 0.5 درصد کربن تقسیم می شوند. این فولادها عموماً در ساخت ورق، نوار، سیم مفتول، لوله، شکل های ساختمانی، آهنگری و ریخته گری مورد استفاده قرار می گیرد.

فولادهای کم آلیاژ

منگنز و سیلیسیوم بیشتری از فولادهای ساده دارند و عناصر دیگری مانند نیکل، کرون و مولیبدن به آنها اضافه شده است. افزوده شدن این عناصر، موجب بهبود عملیات حرارتی، مقاومت به خوردگی و افزایش خواص مکانیکی و فیزیکی فولاد می گردد.

فولادهای متوسط آلیاژ

عناصر مشابه فولادهای کم آلیاژ دارند و مقاومت به خوردگی و حرارت پذیری بیشتری نیز دارند.

فولادهای پر آلیاژ

عناصر فولادهای ساده، کم آلیاژ و متوسط آلیاژ را داراست. به طور کلی فولادهایی که بیش از 10 درصد عناصر آلیاژی داشته باشند، فولاد پرآلیاژ نامیده می شوند. فولادهای ساده کربنی، کم هزینه تر و تولید آسان و ارزان تری دارند ولی فولادهای آلیاژی دیگر هرچند قیمت بیشتری دارند ولی در کاربرد در صنعت، اقتصادی تر می شوند.

انواع فولاد های آلیاژی

آلیاژهای آهن دارای دو نوع چدن و فولاد می باشد که ما به نوع فولاد آن می پردازیم.

- فولادهای قابل عملیات حرارتی شونده

- فولادهای ساختمانی آلیاژی

- فولادهای نیتراته

- فولادهای ابزاری کربنی

- فولادهای ابزاری سردکار

- فولادهای ابزاری گرم کار

- فولاد فنر

- فولادهای یاتاقان

- قالب پلاستیک

- فولادهای سمانتاسیون ( سخت شونده )

- فولادهای تندبر خشکه هوایی

- فولاد نسوز

- فولادهای ضد زنگ استیل

- فولادهای خوش تراش اتومات

استانداردهای فولاد

- استاندارد آلمانی DIN

- استاندارد آمریكایی AISI-SAE

- استاندارد آمریكایی ASTM

- سیستم كدگذاری واحد (UNS)

- استاندارد اروپائی EuroNorm

- استاندارد بینالمللی ISO

- استاندارد ژاپنی JIS

- استاندارد روسی GOST

- طبقهبندی و نامگذاری فولادهای شركت بوهلر

فرآیند تولید فولاد

تولید فولاد خام

امروزه آلیاژهای آهن که بین 0.002 تا 2.1 درصد وزن آن از کربن تشکیل شده را فولاد می نامند. خواص فولاد بسته به عملیات حرارتی، درصد کربن و عناصر آلیاژی قابل کنترل است.

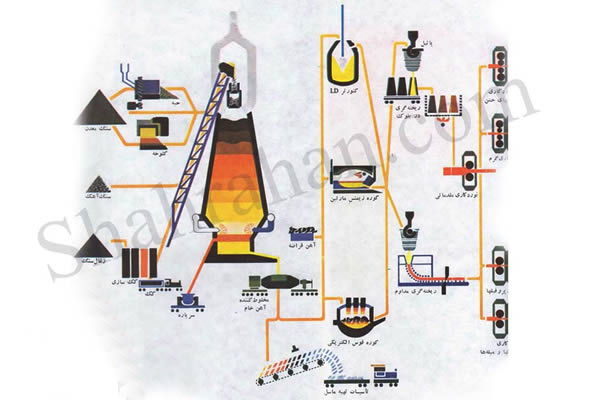

مراحل تولید فولاد در کارخانه

در ساخت فولاد معمولا دو روش عمده وجود دارد؛ در روش اول از آهن اسفنجی استفاده می گردد که در کوره های قوس الکتریکی ذوب می گردد و سپس فرآیند آلیاژ سازی بر روی آن انجام می گیرد. در روش دوم از آهن تولید شده درفرآیند احیای غیر مستقیم و سوزاندن کربن مازاد استفاده می گردد. در این فرآیند کربن آهن خام از مقدار 5.2 تا 6 درصد به 2 تا 1.5 درصد وزن خود کاهش می یابد و با افزودن عناصر مورد نظر دیگر به ترکیب مطلوب می رسد. امروزه تقریبا تمام فولاد تولیدی در جهان از روش های مختلف ذوب آهن انجام می شود که شامل روش های فولاد سازی در کنورتور و کوره های EAF می باشد.

- در روش کـنورتور آهن مذابی خام که حاصل از فرآیند کوره بلـند است در کوره کـنورتور ریخـته می شود و با دمش گاز اکسیژن کربن مازاد آن سوزانده می شود. در این حالت کربن فولاد به میزان مطلوب می رسد و پس از آن با افزودن عناصر آلیاژی استحکام آن افزایش می یابد.

- در روش قوس الکتریکی آهن اسفنجی در فرآیند احیای مستقیم درون کوره قوس الکتریکی ریخته شده و ذوب می گردد. در این کوره به دلیل دمای بسیار بالا در همان ابتدا فولاد با درصد نسبتا کم کربن تولید می شود. پس از آن فولاد تولیدی درون کوره پاتیل ریخته می شود و عملیات آلیاژ سازی برروی آن انجام می پذیرد که شامل تنظیم سازی میزان کربن، افزودن عناصر آلیاژی و همگون سازی ترکیب فولاد می باشد. بعد از حاصل سازی ترکیب شیمیایی مطلوب لازم است آن را به حالت مورد نظر، ریخته گری نمود.

جهت ساخت برخی مقاطع فولادی که شکل منحصر به فرد و یا تولید کمی دارند باید آن را به صورت جداگان ریخته گری نمود که اصطلاحا در صنعت به آن فولادریزی گویند. باید این نکته را مد نظر داشت؛ به دلیل آنکه فولاد مذاب در فرآیند سرد شدن دچار انقباض می شود، لذا باید قطعه مورد نظر را از هر جهت حدود 1.5 تا 2 درصد بزرگتر از ابعاد مورد نظر ساخت تا پس از فرآیند سرد شدن قطعه ی فولادی با ابعاد مورد نظر حاصل گردد.

برای اطلاع از لیست کارخانه های ذوب آهن ایران مانند ذوب فولاد ایزدخواست جنوب به صفحه کارخانجات و همچنین برای اطلاع از شرایط صادرات به صفحه ی صادرات فولاد مراجعه کنید.