تولید ورق استیل

- توضیحات

- نوشته شده توسط: خ.شمشی

- بازدید: 1756

تولید ورق استیل فرآیندی چندمرحلهای و دقیق است که با کنترل دما، ترکیب شیمیایی و عملیات مکانیکی، به تولید ورقی براق، مقاوم و بادوام منجر میشود. این فرآیند از ذوب مواد اولیه آغاز شده و با پرداخت سطح پایان مییابد.

مراحل تولید ورق استیل عبارتاند از:

• ذوب مواد اولیه

• کربنزدایی و تنظیم ترکیب

• ریختهگری پیوسته

• نورد گرم

• عملیات حرارتی و اسیدشویی

• نورد سرد

• آنیل روشن و پرداخت سطح

برای آشنایی دقیقتر با هر یک از این مراحل، همراه شهر آهن باشید تا با جزئیات فرایند تولید ورق استیل و نکات تخصصی آن بیشتر آشنا شوید. برای شنیدن یک تحلیل جامع و مفید، پادکست زیر را از دست ندهید.

- مراحل گام به گام تولید ورق استیل

- ذوب مواد اولیه و تنظیم ترکیب شیمیایی

- کربن زدایی و هم زدن مذاب

- ریختهگری پیوسته و فرمدهی اولیه

- نورد گرم: کاهش ضخامت و شکلدهی اولیه

- عملیات حرارتی و پرداخت سطح ورق استیل

- آنیلینگ (عملیات حرارتی) و اسیدشویی

- نورد سرد: دستیابی به ضخامت و کیفیت سطح نهایی

- آنیل روشن و پاسهای سطحی

- تولید ورق استیل رنگی: زیبایی و مقاومت بیشتر

- فرآیند پوششدهی PVD (Physical Vapor Deposition)

- رنگهای قابل اعمال و عناصر مربوطه

- استانداردهای ورق استیل رنگی

- کنترل کیفیت و استانداردهای تولید ورق استیل

- اهمیت کنترل کیفیت در صنعت

- استانداردهای رایج در تولید ورق استیل

مراحل گام به گام تولید ورق استیل

تولید ورق استیل، فرآیندی پیچیده و چندمرحلهای است که نیازمند کنترل دقیق دما، ترکیب شیمیایی و عملیات مکانیکی است. در ادامه به تشریح این مراحل خواهیم پرداخت.

ذوب مواد اولیه و تنظیم ترکیب شیمیایی

نخستین گام در تولید ورق استیل، ذوب مواد اولیه است. این مواد شامل قراضه فولاد ضد زنگ (که به دلیل قابلیت بازیافت ۱۰۰ درصدی استیل از اهمیت بالایی برخوردار است)، سنگ آهن، فروکروم (منبع کروم)، فرونیکل (منبع نیکل) و سایر عناصر آلیاژی میشوند. این مواد در کورههای قوس الکتریکی (EAF) یا کورههای القایی در دمای بسیار بالا ذوب میگردند. پس از ذوب کامل، ترکیب شیمیایی مذاب با دقت تنظیم میشود تا به گرید مورد نظر فولاد ضد زنگ دست یابیم. این مرحله حیاتی است؛ زیرا خواص نهایی محصول به ترکیب دقیق عناصر بستگی دارد.

هم زدن مذاب در این مرحله از اهمیت بالایی برخوردار است. هم زدن مناسب تضمینکننده توزیع یکنواخت عناصر آلیاژی در سراسر مذاب است. این یکنواختی برای دستیابی به خواص مکانیکی و مقاومت در برابر خوردگی یکسان در تمام نقاط ورق نهایی ضروری است و از تشکیل مناطقی با ترکیب شیمیایی متفاوت که میتوانند نقاط ضعف بالقوه باشند، جلوگیری به عمل میآورد.

کربن زدایی و هم زدن مذاب

پس از ذوب و تنظیم اولیه ترکیب شیمیایی، مرحله کربنزدایی آغاز میگردد. فولاد مذاب معمولاً حاوی مقادیر بالایی از کربن است که برای بسیاری از گریدهای استیل ضد زنگ (بهویژه گریدهای آستنیتی که نیاز به جوشپذیری مطلوب دارند) نامطلوب است. کربنزدایی معمولاً در مبدلهای AOD (Argon Oxygen Decarburization) یا VOD (Vacuum Oxygen Decarburization) صورت میپذیرد. در این فرآیند، اکسیژن به مذاب تزریق میشود تا با کربن واکنش داده و آن را بهصورت مونوکسید کربن (CO) خارج سازد. استفاده از آرگون یا خلاء به کنترل دقیقتر فرآیند و جلوگیری از اکسیداسیون بیش از حد کروم یاری میرساند.

کربنزدایی برای گریدهای خاصی که نیاز به مقاومت بالا در برابر خوردگی بیندانهای دارند، حیاتی است. کربن اضافی میتواند در مرز دانهها با کروم واکنش داده و کاربید کروم تشکیل دهد که منجر به کاهش کروم در آن مناطق و در نتیجه کاهش مقاومت در برابر خوردگی میگردد. با کاهش کربن، این پدیده به حداقل رسیده و فولاد برای کاربردهایی که نیاز به جوشکاری دارند، مناسبتر میگردد.

ریختهگری پیوسته و فرمدهی اولیه

پس از تنظیم ترکیب شیمیایی و کربنزدایی، فولاد مذاب به واحد ریختهگری پیوسته منتقل میگردد. در این فرآیند، مذاب بهآرامی از پاتیلی به قالبی مسی خنکشونده با آب ریخته میشود. فولاد در تماس با دیوارههای قالب شروع به انجماد کرده و پوستهای جامد تشکیل میدهد. با ادامه ریختهگری، شمش یا اسلب نیمهجامد بهطور پیوسته از پایین قالب خارج میگردد. این شمشها یا اسلبها سپس به طولهای مشخصی بریده شده و برای مراحل بعدی آماده میشوند.

نورد گرم: کاهش ضخامت و شکلدهی اولیه

شمشها یا اسلبهای حاصل از ریختهگری پیوسته، در کورههایی با دمای بالا (معمولاً بیش از ۱۰۰۰ درجه سانتیگراد یا ۱۲۵۰ درجه سانتیگراد) مجدداً گرم میگردند. سپس از میان غلتکهای نورد گرم عبور داده میشوند. در این مرحله، ضخامت فولاد بهتدریج کاهش یافته و بهشکل ورقهای ضخیمتر (کویلهای سیاه یا "black coils") در میآید. نورد گرم در دماهای بالا انجام میشود که موجب نرمتر و شکلپذیرتر شدن فولاد و نیاز به نیروی کمتری برای تغییر شکل آن میگردد. این فرآیند ظرفیت تولید بالاتری داشته و معمولاً کمهزینهتر است.

ورقهای نورد گرم شده دارای سطحی نسبتاً خشن و مات هستند و دقت ابعادی آنها کمتر از ورقهای نورد سرد است. این ورقها عمدتاً برای کاربردهای صنعتی که ظاهر سطح اهمیت کمتری دارد، نظیر ساخت مخازن، قطعات سازهای و لولهها، مورد استفاده قرار میگیرند.

در arxiv آمده است:

فرآیند نورد گرم یک مرحله حیاتی در تولید ورق فلزی در صنعت فولاد سنگین است.

عملیات حرارتی و پرداخت سطح ورق استیل

پس از نورد گرم، ورقها برای بهبود خواص مکانیکی و آمادهسازی سطح، تحت عملیات حرارتی و پرداخت قرار میگیرند.

آنیلینگ (عملیات حرارتی) و اسیدشویی

آنیلینگ، فرآیندی حرارتی و حیاتی است که در آن ورقهای استیل تا دمای مشخصی گرم شده و سپس بهآرامی خنک میگردند. هدف اصلی آنیلینگ، حذف تنشهای داخلی ایجاد شده در طول فرآیند نورد، بهبود انعطافپذیری (داکتیلیته) و شکلپذیری فولاد، و اصلاح ساختار دانهای آن است. این فرآیند موجب نرمتر شدن فولاد و آمادهسازی آن برای فرآیندهای بعدی نظیر نورد سرد میگردد.

پس از آنیلینگ، لایهای اکسیدی به رنگ سیاه (معروف به "اسکیل" یا "پوسته") روی سطح ورق تشکیل میشود که باید حذف گردد. این عمل از طریق فرآیند اسیدشویی (Pickling) صورت میپذیرد. در اسیدشویی، ورقها از حمامهای اسیدی (معمولاً مخلوطی از اسید نیتریک و هیدروفلوئوریک) عبور داده میشوند که این لایه اکسیدی را حل کرده و سطحی تمیز و عاری از آلودگی را آشکار میسازد. گاهی اوقات، قبل از اسیدشویی، از روش شات بلاستینگ (Shot Blasting) برای شکستن و سست کردن لایه اکسیدی بهره گرفته میشود تا فرآیند اسیدشویی مؤثرتر واقع شود.

نورد سرد: دستیابی به ضخامت و کیفیت سطح نهایی

ورقهای تمیز شده پس از اسیدشویی، وارد مرحله نورد سرد میگردند. نورد سرد در دمای محیط یا کمی بالاتر از آن انجام میشود و هدف آن کاهش بیشتر ضخامت ورق، بهبود دقت ابعادی و دستیابی به کیفیتی بسیار بالا در سطح است. در این فرآیند، ورقها چندین بار از میان غلتکهای نورد عبور داده میشوند. هر بار عبور، ضخامت را کاهش داده و سطح را صافتر و براقتر میسازد. نورد سرد همچنین خواص مکانیکی فولاد نظیر استحکام کششی و سختی را افزایش میدهد.

برخلاف نورد گرم که عمدتاً برای کاربردهای صنعتی به کار میرود، ورقهای نورد سرد شده با سطحی صاف، براق و دقت ابعادی بالا، برای کاربردهایی که ظاهر زیبا و دقت بالا اهمیت دارد، نظیر لوازم خانگی، معماری، دکوراسیون و قطعات دقیق، مناسبتر هستند. هزینه تولید ورقهای نورد سرد به دلیل فرآیندهای بیشتر و دقیقتر، معمولاً بالاتر است.

آنیل روشن و پاسهای سطحی

برای دستیابی به سطوحی با براقیت بسیار بالا و ظاهری آینهای، از فرآیند آنیل روشن (Bright Annealing - BA) بهره گرفته میشود. این نوع آنیلینگ در اتمسفری محافظ (نظیر هیدروژن یا نیتروژن) انجام میشود که از اکسیداسیون سطح فولاد در دماهای بالا جلوگیری به عمل میآورد. نتیجه آن، سطحی بسیار درخشان و بدون نیاز به اسیدشویی بعدی است. ورقهای با سطح BA برای کاربردهای تزئینی و معماری که نیاز به ظاهری لوکس دارند، ایدهآل محسوب میشوند.

علاوه بر آنیل روشن، پاسهای سطحی دیگری نیز وجود دارند که میتوانند برای ایجاد بافتها و پرداختهای مختلف روی ورق استیل اعمال شوند، نظیر پرداخت مات (No. 2B)، پرداخت برسخورده (No. 4) و پرداخت آینهای (No. 8)، که هر کدام ویژگیهای ظاهری و کاربردهای خاص خود را دارا هستند. همچنین می توان از براق کننده استیل صنعتی هم استفاده کرد.

اگر میخواهید بدانید هر نوع پرداخت سطحی چه ظاهری دارد و در کجا کاربرد دارد، جدول زیر میتواند راهنمای خوبی برای مقایسه آنها باشد.

| نوع پرداخت | نام استاندارد | ظاهر سطح | کاربرد اصلی |

|---|---|---|---|

| نورد سرد مات | No. 2B | نیمهبراق، صاف | تجهیزات صنعتی و آشپزخانهای |

| برسخورده | No. 4 | خطوط ریز موازی، مات | آسانسور، نمای داخلی |

| آینهای | No. 8 | براق و بازتابدهنده | دکوراسیون، لوکسسازی |

| آنیل روشن (BA) | BA | براق، بدون پوسته اکسیدی | قطعات تزئینی و معماری |

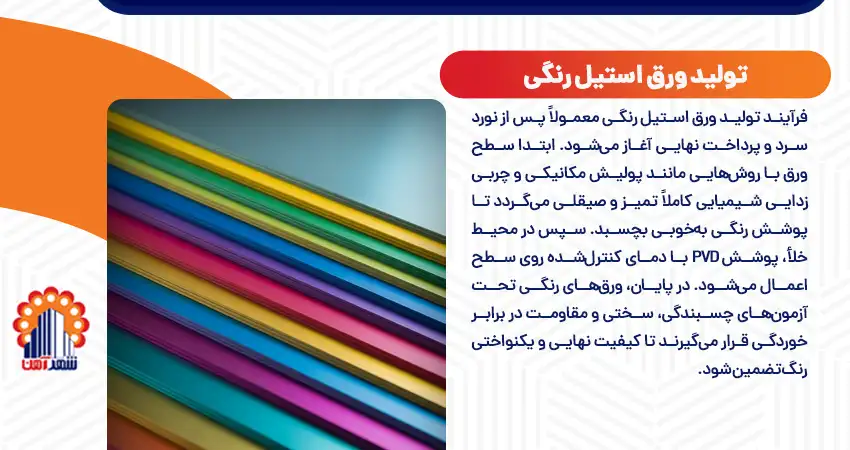

تولید ورق استیل رنگی: زیبایی و مقاومت بیشتر

ورق استیل رنگی، با ترکیب مقاومت در برابر خوردگی ذاتی استیل و زیبایی بصری رنگهای متنوع، افقهای جدیدی را در طراحی و معماری گشوده است. این ورقها نهتنها جذابیت بصری دارند، بلکه مقاومت سطحی بالاتری نیز ارائه میکنند.

فرآیند پوششدهی PVD (Physical Vapor Deposition)

تولید ورق استیل رنگی عمدتاً از طریق فرآیند پوششدهی PVD (Physical Vapor Deposition) صورت میگیرد. این روشی پیشرفته و دوستدار محیط زیست است که در آن لایههای نازکی از فلزات یا آلیاژها روی سطح استیل رسوب داده میشوند. در این فرآیند، مواد پوششدهنده (نظیر تیتانیوم یا زیرکونیوم) در محفظهای خلاء تبخیر شده و سپس بهصورت اتمی یا یونی روی سطح ورق استیل رسوب میکنند و لایهای نازک و بسیار چسبنده را تشکیل میدهند. مزیت اصلی PVD این است که هیچ گاز مضر یا فاضلاب سمی تولید نمیکند و پوشش حاصل بسیار بادوام و مقاوم در برابر خراشیدگی و خوردگی است.

رنگهای قابل اعمال و عناصر مربوطه

با استفاده از فرآیند PVD و انتخاب عناصر مختلف، میتوان به طیف وسیعی از رنگها دست یافت. رنگ نهایی نه تنها به نوع عنصر، بلکه به ضخامت لایه و پارامترهای فرآیند نیز بستگی دارد:

- طلایی: عمدتاً با استفاده از تیتانیوم (Ti) حاصل میشود.

- رزگلد: معمولاً با استفاده از زیرکونیوم (Zr) تولید میگردد.

- برنزی: ترکیبی از تیتانیوم (Ti) و آلومینیوم (Al) است.

- قرمز: با غلظت بالاتر زیرکونیوم (Zr) به دست میآید.

- مشکی: ترکیبی از تیتانیوم (Ti)، آلومینیوم (Al) و کربن (C) است.

- آبی: با غلظت بالاتر تیتانیوم (Ti) و آلومینیوم (Al) تولید میگردد.

استانداردهای ورق استیل رنگی

برای اطمینان از کیفیت و دوام ورقهای استیل رنگی، استانداردهای خاصی وجود دارد که تولیدکنندگان ملزم به رعایت آنها هستند. از جمله این استانداردها میتوان به Jis g 3322 و Astm a 755 اشاره نمود. این استانداردها جنبههایی نظیر مقاومت در برابر خوردگی، چسبندگی پوشش، مقاومت در برابر خراشیدگی و پایداری رنگ را پوشش میدهند.

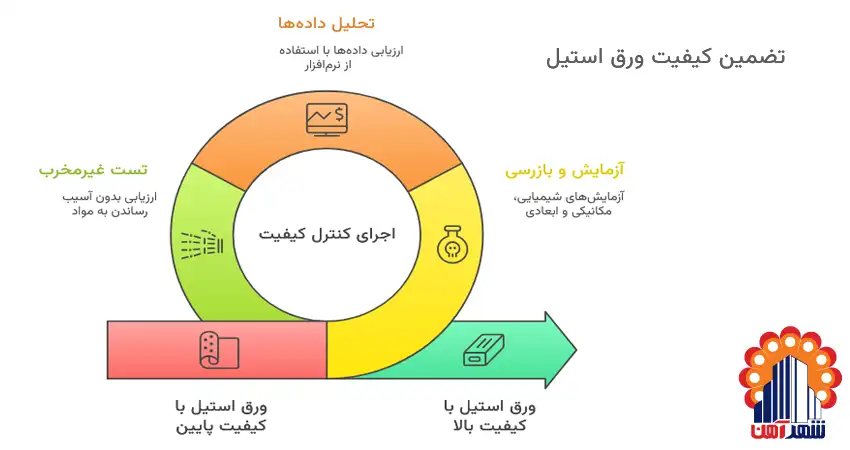

کنترل کیفیت و استانداردهای تولید ورق استیل

کنترل کیفیت در هر مرحله از تولید ورق استیل، از مواد اولیه تا محصول نهایی، از اهمیت بالایی برخوردار است تا اطمینان حاصل شود که محصول نهایی مطابق با مشخصات و انتظارات مشتریان باشد.

اهمیت کنترل کیفیت در صنعت

کنترل کیفیت، مرحلهای حیاتی است که شامل مجموعهای از آزمایشها، بازرسیها و تحلیل دادهها میشود. این فرآیند تضمین میکند که ورقهای استیل تولید شده دارای ترکیب شیمیایی صحیح، خواص مکانیکی مطلوب (نظیر استحکام، سختی و انعطافپذیری)، دقت ابعادی بالا و کیفیت سطح مورد نظر باشند. ابزارهای تخصصی نظیر نرمافزارهای تحلیل عناصر محدود (FEA) و تجهیزات تست غیرمخرب (NDT) برای ارزیابی دقیق محصول به کار میروند. عدم رعایت استانداردهای کیفیت میتواند منجر به نقص در محصول، کاهش عمر مفید و حتی خطرات ایمنی گردد.

استانداردهای رایج در تولید ورق استیل

صنعت فولاد ضد زنگ از استانداردهای بینالمللی متعددی پیروی میکند تا یکنواختی و کیفیت محصولات را در سراسر جهان تضمین نماید. برخی از مهمترین این استانداردها عبارتاند از:

- ASTM : یکی از گستردهترین مجموعههای استاندارد در جهان است که مشخصات مواد، روشهای آزمایش و دستورالعملهای تولید را پوشش میدهد. بهعنوان مثال، ASTM A240 برای ورق، صفحه و نوار فولاد ضد زنگ کروم و کروم-نیکل برای مخازن تحت فشار و کاربردهای عمومی به کار میرود.

- ASME : استانداردهایی را برای طراحی، ساخت و بازرسی تجهیزات تحت فشار و سایر اجزای مکانیکی ارائه میکند.

- API: استانداردهای مربوط به صنعت نفت و گاز را پوشش میدهد.

- ANSI: استانداردهای ملی آمریکا را توسعه میدهد. بهعنوان مثال، برای گرید ورق استیل 304، استانداردهای خاصی وجود دارد که ترکیب شیمیایی و خواص مکانیکی آن را تعریف میکنند.

تولید ورق استیل، فرآیندی پیچیده و دقیق است که از ذوب مواد اولیه آغاز شده و با کنترل کیفیت دقیق به محصول نهایی میرسد. از نقش حیاتی کروم در مقاومت در برابر خوردگی گرفته تا تفاوتهای کلیدی بین نورد گرم و سرد، و از عملیات حرارتی آنیلینگ تا نوآوریهای رنگی PVD، هر مرحله به خواص منحصربهفرد این ماده پرکاربرد کمک میکند. درک این فرآیند نهتنها به ما در انتخاب و استفاده صحیح از ورقهای استیل یاری میرساند، بلکه اهمیت بالای کنترل کیفیت و استانداردهای صنعتی را نیز آشکار میسازد. ورق استیل با قابلیت بازیافت ۱۰۰ درصدی و دوام بالا، همچنان یکی از مهمترین و پایدارترین مواد در صنایع مختلف خواهد بود.