آشنایی با فولاد زنگ نزن + انواع و موارد کاربرد آن

- توضیحات

- نوشته شده توسط: مدیریت

- بازدید: 11912

فولاد ضد زنگ چیست؟

آلیاژ (Alloy) مخلوط یا محلول جامد فلزی متشکل از یک فلز اصلی که آن را فلز پایه میگویند با یک یا چند "عنصر فلزی و یا غیرفلزی" است. آهن به تنهایی در صنعت ساختمان به خصوص در بخش اجزای سازه ای خیلی مورد استفاده قرار نمی گیرد که یکی از مهم ترین دلایل آن نداشتن مقاومت و شرایط تغییر شکل پذیری آن می باشد. با اضافه کردن کربن به آهن و ایجاد فولاد می توان میزان سختی و تغییرشکل پذیری آن در برابر نیروهای وارده را به مقدار مشخصی دست خوش تغییرات کرد. فولاد در واقع آلیاژی است که از عنصر آهن و ترکیب آن با عناصر کربن، کروم، نیکل وسایر عناصر به وجود می آید. آهن جز اصلی ترین اجزای سازنده هسته ی زمین و کره ی ماه می باشد.

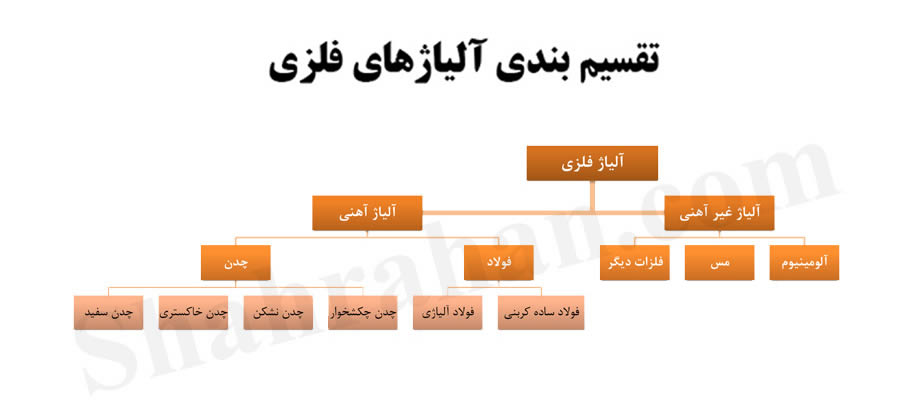

می خواهیم آلیاژهای آهن را بشناسیم و سپس به شناختی از فولاد ضد زنگ یا همان استنلس استیل و خواص آن برسیم.

آهن های آلیاژی

آهن های آلیاژی، آلیاژهایی هستند که فلز پایه در آن ها آهن است و با توجه به میزان کربن به کار رفته در آن به دو دسته ی فولاد و چدن تقسیم می شود. در واقع فولاد نیز نوعی آهن آلیاژی محسوب می شود. با توجه به کاربرد های متنوعی که از آهن آلیاژی انتظار داریم عناصر مختلفی با درصد ها و ترکیب های متنوعی به آهن اضافه می شود که خاصیت و ویژگی های خاصی را به آن می بخشد. از برخی عناصر دیگری که در آلیاژ آهن استفاده می شود می توانیم به کروم، منگنز و نیکل اشاره کنیم.

انواع آهن های آلیاژی

- فریت (α)

- آستنیت (γ)

- سمانتیت (Fe3C)

- فریت (δ)

- لدبوریت

- پرلیت

اسامی بالا در واقع برگرفته از ترکیبات شیمیایی و ساختار آلیاژ آهن می باشد و به تنهایی بیان گر یک محصول خاص نمی باشد، و به نوعی نشان دهنده ویژگی آن می باشد، به عنوان مثال: با افزایش مقدار کربن در آلیاژهای آهنی ، سمنتیت بیش تری تشکیل می شود و آلیاژ، سخت تر و شکننده تر خواهد بود. شایان ذکر است که ترکیب بین فلز آهن و کربن، سمانتیت یا سمنتیت نامیده می شود.

فولاد های کربنی

منظور از فولاد های ساده کربنی آلیاژهایی از فولاد می باشد که کربن موثرترین عنصر شکل گیری آن می باشد ولی در مورد فولاد آلیاژی علاوه بر کربن، عناصر دیگری چون کروم و نیکل در شکل گیری آن موثر است. مطابق مبحث پنجم مقررات ملی ساختمان اگر میزان کربن به کار رفته شده در ترکیب با آهن کمتر از 2.06 درصد باشد، محصولی که به وجود می آید را فولاد می نامیم و اگر میزان کربن بین 2.06 تا 4.5 درصد باشد محصول ساخته شده چدن خواهد بود.

مطابق تعریف آیین نامه مقررات ملی ساختمان، فولاد های کربنی به سه دسته زیر تقسیم می شود:

- میزان کربن کمتر از 2/0 درصد

- میزان کربن بین 2/0-5/0 درصد

- میزان کربن بیشتر از 5/0 درصد

نکته قابل توجه در این قسمت این است که با افزایش میزان کربن مقاومت فولاد افزایش پیدا کرده اما شکل پذیری آن کاهش پیدا می کند. در مورد کربن هم همین مقدار بدانیم که یک عنصر غیر فلزی است و در حالت های مختلفی همچون گرافیت و یا الماس در محیط پیرامون ما وجود دارد و در طیف وسیعی از صنایع همچون خودرو سازی و کشاورزی و... مورد استفاده قرار می گیرد.

فولاد های ضد زنگ

پس تا به اینجای کار متوجه شدیم هنگامی که در ساخت و ساز به عنوان مثال می گوییم تیرآهن ipe180 منظور تیرهای فولادی است نه صرفا آهن! حال که با فولاد آشنا شده ایم به فولاد های ضد زنگ می پردازیم. فولاد ها با توجه به نوع کاربردی که از آن ها انتظار داریم دارای انواع مختلفی هستند مثل فولاد هایی که در ساخت ابزار های صنعتی استفاده می شودند و به فولاد ابزار معروف هستند و یا فولاد ضد زنگ که همان طور که از اسم آن پیداست خاصیت مقابله با خورندگی در برابر عوامل جوی را از آن انتظار داریم. حال که صحبت از ضد زنگ شد ابتدا بهتر است بدانیم که زنگ زدن چیست و چگونه به وجود می آید؟!

به طور کلی آنچه باعث زنگ زدن فلزات می شود مجاورت آن ها با دو عامل اکسیژن و آب (رطوبت) می باشد. قرار گیری آهن در مجاورت این دو عامل باعث واکنش شیمیایی با آن ها شده و در اثر این تغییرات ماهیت و ذات فولاد دست خوش تغییر شده که مهم ترین آن کاهش مقاومت فولاد است که در اغلب پروژه ها چیزی شبیه به فاجعه است! پس برای جلوگیری از این فاجعه نیاز هست تا از فولاد در برابر عوامل محیطی که وجود آن ها در اغلب موارد اجتناب ناپذیر هست جلوگیری کنیم.

فولاد ضد زنگ یکی دیگر از آلیاژهای آهن می باشد که حداقل 10.5 درصد کروم در هنگام ساخت فولاد در آن استفاده شده است. کروم باعث تشکیل یک لایه ی نازک اکسید مقاوم بر روی سطح فولاد می شود که باعث جلوگیری هر چه بیشتر خوردگی سطح فولاد می شود. افزایش کروم در ترکیب فولاد موجب افزایش مقاومت فولاد در برابر خوردگی و زنگ زدگی می شود. فولاد ضد زنگ همچنین شامل عناصری چون سیلیسیم ، کربن و منگنز می باشد. برخی عناصر دیگر مانند نیکل و مولیبدن ممکن است به آلیاژ فولاد برای رسیدن به ویژگی های مفیدی چون افزایش شکل پذیری فولاد ضد زنگ و همچنین افزایش مقاومت در برابر خوردگی به آن اضافه شود.

خواص فولاد ضد زنگ

فولاد ضد زنگ خواص خود را از عناصر تشکیل دهنده خود می گیرد. خواص عناصر موجود در آن عبارتند از :

- کروم : مهمترین عنصر برای فولادی ضدزنگ می باشد. استحکام گرمایی فولاد ، مقاومت آن در برابر پوسته شدن و سختی پذیری عمقی آن را افزایش می دهد و به طور کلی زنگ نزن می شوند.

- کربن : استحکام کششی و حد تسلیم فولاد را افزایش می دهد و در واقع فولاد را سخت می کند.

- منگنز : استحکام کششی و تنش تسلیم فولاد را افزایش می دهد. در واقع این عنصر، مقاومت به دمای بالا و مدت زمان حرارت را، در ساختار فولاد افزایش می دهد.

- سیلیسیم : عنصر سیلیسیم تمایل بالایی به ترکیب با اکسیژن دارد. از آنجایی اکسیژن موجب اکسید شدن فولاد می شود، از سیلیسیم به عنوان عنصر اکسیژن زدا استفاده می گردد.

- مولیبدن : شکنندگی فولاد را کاهش می دهد، قابلیت سختی پذیری عمقی و مقاومت گرمایی فولاد را افزایش می دهد

- نیکل : این عنصر نیز باعث بهبود سختی پذیری عمقی فولاد می شود.

فرآیند فولاد ضد زنگ نیز به این ترتیب است که زمانی که فولاد ضد زنگ بریده می شود، کروم آن اکسید شده و ناحیه بریده شده را می پوشاند. همین خاصیت خود ترمیمی کروم است که فولاد را ضد زنگ می کند. اما باور اشتباهی است که ضد زنگ بودن را به مفهوم همیشگی و دائمی فولاد بدانیم. در واقع فولاد ضد زنگ تا زمانی که در محیط های غیرآلوده، درون آب شیرین یا آب دریا قرار بگیرد، زنگ نمی زند ولی در صورت قرارگیری در آب راکد یا محیط مرطوب دریایی، زنگ می زند. در واقع خاصیت زنگ نزدن فولاد بستگی زیادی به شرایط محیطی و ترکیبات شیمیایی دارد.

انواع فولاد ضد زنگ

فولاد زنگ نزن فریتی (Ferritic)

این دسته از فولادهای ضد زنگ خاصیت مغناطیسی و خواص فیزیکی و مکانیکی مناسبی دارند .عنصر آلیاژی عمده دراین گروه کروم و همچنین مقدار کمی کربن در حدود کمتر از 0.1 درصد می باشد.

کاربرد فولاد ضد زنگ فریتی : از موارد کاربرد این نوع فولاد می توان به کاربرد آن در لوازم خانگی ،شیرآلات و دکوراسیون اشاره کرد.

معایب فولاد ضد زنگ فریتی : این نوع فولاد در برخی شرایط که عامل مهاجم خورنده مانند آب دریا وجود دارد مناسب نمی باشد. و به علت ضخامت نازک و عدم سختی مناسب برای جوشکاری مناسب نمی باشند.

فولاد زنگ نزن آستنیتی (Austenitic)

این نوع از فولاد ها متداول تر از سایر فولاد های ضد زنگ می باشد. در ساختار این نوع از فولاد ها نیکل ، منگنز و نیتروژن وجود دارد.

کاربرد و مزایافولاد ضد زنگ آستنیتی: خاصیت جوش پذیری مناسبی دارد و در مواردی که نیاز به جوشکاری قطعات باشد به خوبی قابل استفاده است. این نوع فولاد ها به دلیل ساختار ذاتی خود انعطاف پذیری مناسبی دارند و در برابر عوامل خورنده مقاومت خوبی دارند و غیر مغناطیسی می باشند. و در لوله های صنعتی، نمای بناها و سازه ها مورد استفاده قرار می گیرد.

فولاد ضد زنگ مارتنزیتی ( Martensitic)

این نوع فولاد مشابه با فولاد فریتی در شکل گیری بر اساس کروم می باشد. اما میزان کربن آن بیش از 1 درصد می باشد.

مزایا و کاربردفولاد ضد زنگ مارتنزیتی : این نوع فولاد در برابر سایش مقاومت خوبی دارد و موجب حفظ لبه های تیز و زوایا درقطعات این نوع فولاد می شود.از این نوع فولاد در ساخت ورق ها و صفحات فولادی و همچنین برای تیغه های توربین بخار و کارد و چنگال، لوازم جراحی و... کاربرد دارد.

فولاد زنگ نزن آستنیتی-فریتی (Austenitic-Ferritic (Duplex

این نوع فولاد ترکیبی از فولاد ضد زنگ آستنیتی و فریتی است که مقاومت آن از این دو نوع فولاد بیشتر می باشد.

مزایا و کاربردفولاد ضد زنگ آستنیتی – فریتی: این نوع فولاد نسبت به ترک خوردگی ناشی از خوردگی مقاومت خوبی دارد. و خاصیت مغناطیسی ضعیفی دارد.این نوع فولاد قابل جوشکاری می باشد و شکل پذیری متوسطی دارد. و در صنایع پتروشیمی و همچنین کشتی سازی کاربرد دارد.

فولاد رسوب سخت شده (Precipitation hardening)

این نوع فولاد مقاومت بسیار بالایی داشته و علاوه بر کروم و نیکل دارای مس و آلومینیوم نیز می باشد.

مزایا و معایب فولاد رسوب سخت شده: از جمله مهمترین کاربرد های آن می توان به مخازن زباله های هسته ای و قطعات موتور اشاره کرد. این نوع فولاد دارای مقاومت بسیار خوبی در برابر خوردگی می باشد.

ویژگی های فولاد ضد زنگ

از جمله ویژگی های فولاد ضد زنگ که موجب افزایش بهره گیری از آن در ساخت و سازها شده است، می توان به مقاومت آن در برابر خوردگی، سازگاری و تجدید پذیر بودن، ضخامت کم با دوام بالا و تمیز بودن آن اشاره کرد.

تولید فولاد ضد زنگ

تولید کنندگان فولاد ضد زنگ در تلاش اند که محصولاتی با ضخامت کمتر و کیفیت و طول عمر بالاتری را در کمترین زمان تولید کنند. تولید فولاد ضد زنگ با کاهش هزینهها و آلایندگی ها همراه شده است. استفاده از گرید دوبلکس در ساخت و سازها به افزایش مقاومت در برابر خوردگی کمک می کند. دو لایه یا دوبلکس، باعث کاهش حجم و وزن سازه ها، چکش خواری و افزایش کیفیت آن ها می شود. برای پوشش فلزات معمولا روکش ها، رنگ ها و... استفاده می کنند. از دیگر پوشش ها می توان به پوشش های الکترولیتی، فلزی و ارگانیک، پوشش PVD و عملیات نورد پوستی اشاره کرد. استفاده از پوشش های ضد زنگ در تجهیزات بهداشتی و نظافتی کاربرد زیادی دارد.

فرآیند تولید لوله های فولادی ضد زنگ ابتدا به وسیله گاز تنگستن بی اثر انجام می شد، اما با پیشرفت در ساخت صنایع فولادی، برای تولید لوله های ضد زنگ، استفاده از فرایند جوشکاری پرتو لیزری جایگزین روش قبلی شد. ابتدا روش لیزر تنها در ساخت تجهیزات گران قیمت مورد استفاده می گرفت، اما با فراگیر شدن روش لیزر، تولید محصولات کوچک تر نیز با استفاده از این روش امکان پذیر شد. فرایند تولید فولاد ضد زنگ با استفاده از روش لیزر بدین گونه است که: پرتو لیزر در نقطه ای از فولاد متمرکز شده و آن را ذوب می کند، برای تمیز کردن مواد مذاب روی قطعه فولادی از جت گاز استفاده می شود. در فرآیند تولید فولاد ضد زنگ با استفاده از روش لیزر، سرعت کار بالا رفته و محصولات در ابعاد دقیق تری تولید می شوند.

طراحی فولاد ضد زنگ

به واسطه تحقیقات صورت گرفته توسط دانشگاه ها و محققین ، استفاده از فولاد ضد زنگ در ساختمان سازی افزایش چشمگیری داشته است. نقطه تسلیم در فولادهای ضد زنگ برخلاف فولادهای کربنی مشخص نیست.

کاربرد فولاد ضد زنگ در صنایع

گاهی اوقات، از تکنولوژی های ارتقا یافته برای سازه های صنعتی دیگر استفاده می شود. از بارزترین نمونه ها می توان به استفاده از میلههای فولادی زنگ نزن که قبلا در صنایع هوافضا مورد استفاده قرار می گرفتند، جهت تولید قایق های بادبانی اشاره کرد. از این میله ها، بعد ها برای تولید دیوارهای شیشهای که در موزه ها مورد استفاده قرار می گیرند، بهره گرفتند. در ادامه و با پیشرفت در ساخت صنایع فولادی ضد زنگ، استفاده از این میله ها در ساخت قطعاتی مانند پروفیل های توخالی، کابل ها، نماهای شیشه ای و... رواج یافت.

اتصال شیشه و فولاد ضد زنگ از طریق عملیات ریخته گری انجام می شود. این اتصالات به شکل سازه ای/عنکبوتی طراحی شده اند. اتصالات عنکبوتی این قابلیت را به شیشه می دهند که همگام با نیروی طبیعت حرکت کنند.از فولاد ضد زنگ برای نگهداری از سنگ ها، اتصال الوارهای چوبی نیز استفاده می شود. در بخش های غیر قابل رویت ساختمان مانند لوله کشی ها از این فولاد بهره می گیرند. استفاده از فولاد زنگ نزن در سیستم های خنک کننده نیز رشد چشمگیری داشته است.

قیمت پایین، سهولت در نگهداری و دوام بالای فولادهای زنگ نزن باعث شده است که جای مواد فولادی مانند مس یا حتی لوله های پلاستیکی را در صنایع مختلف بگیرند. از فولاد ضد زنگ در صنایع بزرگ تر مانند راه آهن ها، ایستگاه های اتوبوس، فرودگاه ها، پله های برقی و مواردی از این قبیل نیز استفاده می شود. تجهیزات شهربازی، نیمکت های پارک، وسایل شهری روز و موانع موجود در خیابان ها از دیگر تجهیزاتی هستند که در ساخت آن ها از فولاد ضد زنگ استفاده شده است. استفاده از میلگرد های تولید شده از فولاد ضد زنگ نیز در سالهای اخیر رشد چشمگیری داشته است. مقاومت این میلگرد ها در برابر خوردگی بالا بوده و نگهداری از آن ها بسیار ساده است.

برای اطلاع از قیمت تیر آهن، قیمت میلگرد قیمت ناودانی و ... به سایت شهرآهن مراجعه کنید.