با روش ساخت و تولید میلگرد در ایران آشنا شوید + ویدئو

- توضیحات

- نوشته شده توسط: مدیریت

- بازدید: 6957

فرآیند تولید میلگرد، از مهمترین موضوعاتی است در کیفیت و قیمت میلگرد تاثیر مستقیم دارد چرا که اساس ساخت و استفاده میلگرد یا آرماتور در سازه، افزایش مقاومت کششی بتن می باشد. روش های تولید میلگرد متفاوت می باشد از این رو در انتخاب روش مناسب، عوامل زیادی اهمیت دارند ولی یکی از مهمترین آنها، شرایط اقلیمی هر کشور می باشد. از کاربردهای میلگرد، علاوه بر استفاده در بتن، می توان شبکه بندی، تقویت کننده، نگهدارنده و لوازم تزئینی را نام برد که نوع کاربرد نیز در کیفیت و انتخاب روش تولید آن تاثیرگذار است. از این رو کارشناسان شهرآهن، درصدد برآمدند تا مخاطبان عزیز خود را با روش های ساخت میلگرد آشنا سازند که لازمه آن نیز آشنایی مختصر با میلگرد و ویژگی های آن است.

آشنایی با میلگرد

آیا تا کنون با این سوال مواجه شده اید که میلگرد ساده چیست، میلگرد آجدار چیست و یا به طور کلی چه تعریفی برای میلگرد وجود دارد؟ میلگرد یا آرماتور، مقطع فولادی دایره شکلی است که غالباً به منظور افزایش مقاومت بتن در ساختمان مورد استفاده قرار می گیرد. میلگردها سایز و انواع مختلفی دارد ازاین رو آنها را با سایز قطر شناسایی می کنند. استاندارد میلگردها با توجه به کشورهای مختلف متفاوت است. جدول اشتال میلگرد، قطر آنها را از 8 تا 250 میلیمتر معرفی نموده است ولی در ایران که غالباً از استانداردهای روسی استفاده می شود، قطر 8 تا 40 میلی متر را در نظر می گیرند. از انواع میلگرد که ترکیب شیمیایی و خواص مکانیکی آنها متفاوت می باشد، موارد زیر را می توان نام برد :

- میلگرد A1 با نام مستعار میلگرد ساده 240

- میلگرد A2 با نام مستعار آج 340

- میلگرد A3 با نام مستعار آج 400

- میلگرد A4 با نام مستعار آج 500

انواع میلگرد بر اساس شکل ظاهری متفاوت، میلگرد ساده (Plain Bar) و میلگرد آجدار (Rebar) می باشند.

خط تولید میلگرد

خط تولید میلگرد و شیوه تولید میلگردها در کشورهای مختلف جهان براساس شرایط اقلیمی و استانداردهای معتبر تعیین و انتخاب می گردد.

1- ایران :

در استاندارد ملی ایران به شماره 3132 كه برگرفته از چندین استاندارد مرجع (اروپایی EN , DIN و ژاپن JIS، آمریکا ASTM و ISO) می باشد، هر دو روش میکروآلیاژی و ترمکس معرفی و تایید گردیده است ولی با توجه به امنیت بالای مصرف، تولیدکنندگان را موظف به آگاهی دادن به مصرف کننده از لحاظ فرآیند تولید میلگردها نموده است. به این صورت که بایستی بر روی پلاک الصاقی علامت مشخصه ایی دال بر انجام تولید به روش ترمکس حک شود و مقطع شاخه های این نوع محصول به یک رنگ تعریف شده ای رنگ آمیزی گردد و همچنین در گواهینامه فنی، جمله فرآیند تولید بوسیله خنک کاری و برگشت تحت کنترل، درج گردد . با توجه به پیوست الف در استاندارد ملی ایران انجام عملیات جوشکاری بر روی این نوع میلگردها مجاز نمی باشد.

شاید این مطلب هم برای شما جالب باشد:

الگوریتم مارجین حوزه شمش و میلگرد و نحوه محاسبه آن

2- اروپا :

زلزله خیز نیستند و در کشورهای امن دسته بندی می گردند. از این رو روش تولید ترمکس ( عملیات حرارتی ) برای این منطقه مناسب بوده و آنالیز شیمیایی را متناسب با فرآیند تولید میلگرد با روش فوق الذکر در نظر گرفته اند.

3- ژاپن :

کشوری زلزله خیز می باشد پس به مقاومت زیادی جهت مصالح و سازه های خود نیاز دارند. استاندارد این کشور، JIS بوده و آنالیز شیمیایی آن متناسب با روش تولید میکروآلیاژی می باشد و هیچگونه اشاره ای به فرآیند تولید از طریق عملیات حرارتی (ترمكس ) ننموده است و به عبارت دیگر مصرف میلگردهای ترمكسی در آن كشور توصیه نمی شود .

جهت تولید محصولات فولادی از جمله میلگرد، پروفیل، نبشی، ناودانی، ورق و حتی شمش آهنی می بایست فولاد را به صورت بلوک هایی درآورد تا بتوان در مراحل بعدی فرم دهی گردد و محصولات دیگر را تولید نماید. در تولید محصولات فولادی از روش های گوناگون پرس کاری، کشیدن، آهنگری و نوردکاری استفاده می گردد که در تمامی این روش ها ساخت و تولید بلوک های فولادی الزامی می باشد.

تولید بلوک های فولادی

بلوک های فولادی مورد نیاز جهت تولید مقاطع فولادی به دو روش تهیه می گردند :

1- تهیه بلوک در قالب

در این روش ابتدا فولاد مذاب را در ظروف مخصوصی به نام پاتیل ریخته و سپس آن را در داخل قالب هایی به نام کوکیل می ریزند.

2- تهیه بلوك با روش ریخته گری مداوم

در رو ریخته گری مداوم نیز، فولاد مذاب را بوسیله پاتیل ها به محل دستگاه ها منتقل می کنند. فولاد مذاب را به درون ظرف تقسیم کننده ریخته و سپس به ظرف منجمد کننده منتقل میگردد که این ظروف قبل از شروع مرحله تهیه بلوک است. پس از انجماد فولاد مذاب درون ظرف منجمد کننده، از انتهای ظرف، توپی را خارج می کنند و فلز منجمد شده تحت تاثیر نیروی وزن خود، به سمت پایین کشیده می شود. در طی این مرحله فولاد مذاب، به طور مداوم به درون ظرف منجمدکننده ریخته می شود و به اصطلاح شارژ می گردد. به منظور منجمد کردن و خنک نگه داشتن این دستگاه ها، هایی تعبیه شده اند و همچنین آب سرد نیز مداوم به این ظروف پاشیده می شود. پس از این مرحله و فرم گرفتن فولاد، قطع کننده ها قرار دارند که ممکن است به صورت قیچی باشند یا با گاز اکسی استیلن عمل برش را انجام دهند و بلوک های مورد نظر و بریده شده را برای تولید مقاطع فولادی و میلگرد به مراحل بعدی هدایت می کنند.

مواد اولیه در تولید محصولات فولادی اهمیت بسیار زیادی دارد ولی در مقاطع مختلف متفاوت می باشد. برای تولید نبشی، ناودانی و تیرآهن از شمش فولادی 3SP و برای تولید میلگرد از شمش آهن 5SP استفاده می گردد. تفاوت این شمش ها در ساختار و آنالیز آنها می باشد. ابعاد شمش به طور کلی شامل 6000×150×150 یا 6000×125×125 میلی متر می باشد که بسته به مقطع تولیدی، کوره و خط نورد آن مقطع، هر یک از این ابعاد را انتخاب می کنند و طول 12 متری آنها را متناسب با ظرفیت کوره برش می دهند.

پس از آماده سازی شمش های مورد نیاز، وارد مرحله تولید می شویم.

تولید میلگرد

جهت تولید میلگرد، از 4 روش می توان استفاده نمود. خطوط تولید نورد بسته به فضای در دسترس و همچنین تناژ مورد نظر طراحی خاص خود را می طلبد . در ادامه به هریک از آنها می پردازیم.

نورد

نورد، درواقع عبور فلزات از میان غلتک ها و تغییر شکل دهی آنان به مقاطع فولادی می باشد که به دو صورت نورد سرد در دمای محیط و نورد گرم در دمای بالاتر از محیط و کمتر از ذوب فلزات صورت می گیرد. نورد یکی از متداول ترین روش های ساخت میلگرد است زیرا که تولید آن بسیار زیاد و کنترل محصول نهایی با دقت بیشتری صورت می گیرد. در نورد هم از نیروی های کششی ناشی از اصطکاک بین غلتک ها استفاده میگردد و هم از تنش های فشاری ناشی از غلتک ها جهت شکل دهی و تولیدات مقاطع مختلف استفاده می گردد.

نورد گرم :

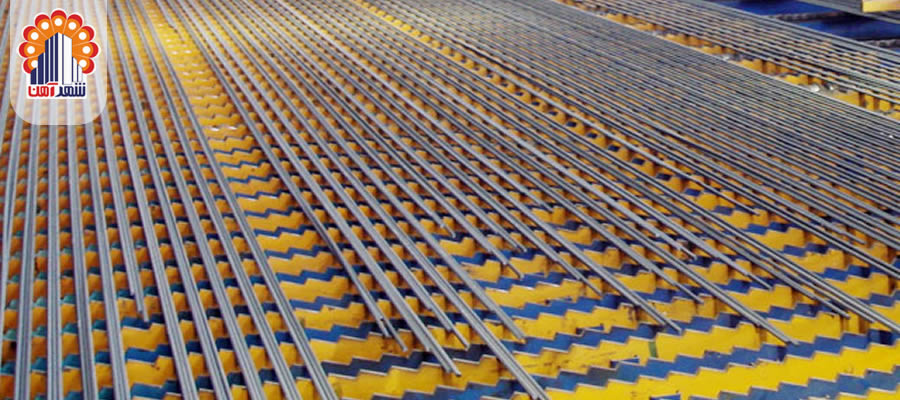

نورد گرم با استفاده از حرارت کوره ها، آغاز می گردد. بدین صورت که شمش های آهنی مورد نظر را جهت شکل دهی، ابتدا در کوره ها و با حرارت 1100 درجه سانتی گراد مذاب می کنند. برای این کار شمش ها را توسط یک جك هیدرولیكی در ردیف های مشخص به داخل كوره ها هدایت می کنند و وقتی شمش ها در داخل كوره قرار گرفتند به وسیله ی جریانات گردآبی دردمای 1100 سانتی گراد جهت نورد آماده می شوند. پس از رسیدن شمش ها به دمای 1100 درجه یا همان نرم و شکل پذیر، به خط تولید ارسال می گردند. شمش های آماده شده، توسط رول ها به مرحله رافینگ فرستاده می شوند که طی سه مرحله تحت فشار و کشش، از قطر آنها کاسته شده و به طول آنها افزوده می گردد. پس از رسیدن به قطر مناسب به مرحله استند یا قفسه های نورد فرستاده می شوند که متشکل از 10 الی 18 استند با کالیبر می باشد.

در آخر نیز استندهای آج زنی قرار دارند و آج های مورد نظر را بر روی میلگرد ایجاد می نمایند. میلگردهای آجدار در دو استاندارد A2 و A3 تولید می شوند. جهت آج زنی استاندارد A2، مستقیماً در خط نورد میلگرد، آج زنی صورت می گیرد ولی برای تولید میلگرد A3، پس از خنک کاری میلگرد با آب و قرار گرفتن در دمای معمولی (گوئیچنگ) آج زنی انجام می گیرد. میلگرد بدست آمده طول مشخصی ندارد لذا با قیچی های برش ابتدا میلگرد را به 24 یا 36 متر کوتاه می کنند و در اخر جهت فروش و مطابقت با استاندارد ایزیری، با گیوتین به طول 12 متر آنها را در آورده و به صورت بندیل دسته بندی می نمایند. وزن هر بندیل حدوداً 2 تن می باشد. برای اطلاعات بیشتر در مورد تعداد شاخه و وزن هر بندیل میلگرد به مطلب مرتبط با این موضوع در مجموعه مقالات شهرآهن مراجعه کنید.

نورد سرد :

نورد سرد یکی از قدیمی ترین و متداول ترین روش های تولید میلگرد می باشد. نورد سرد طی فشار و کشش، موجب بهم ریختگی و در هم شکستن ساختار شمش می گردد که تاثیر زیادی در مقاومت تسلیم و شکل پذیری ماده دارد. از این رو فولاد تولیدی به این روش، سخت تر است و مقاومت بالاتری دارد به همین دلیل می گویند باکیفیت تر است. اگرچه این روش مقاومت تسلیم را افزایش می دهد ولی شکل پذیری آرماتور را کاهش می دهد. به طور کلی این روش از تولید آرماتورهای با مقاومت بالا برای استفاده در سازه های مقاوم در برابر زلزله مناسب نمی باشد. دستگاه های موردنیاز برای تولید میلگرد به روش نورد سرد به شرح زیر می باشد :

- کوره پیشگرم که وظیفه پخت شمش ها را به عهده دارد.

- رول های کوره که در انتقال شمش جهت نورد به طرف رافینگ ها مورد استفاده قرار می گیرند.

- رافینگ که طی سه مرحله جهت نورد و کاهش ابعاد شمش و افزایش طول آن ها استفاده می گردند.

- رول های رافینگ که وظیفه انتقال مواد به طرف استند و مراحل بعدی را به عهده دارند.

- قیچی سرزن

- استند که شامل موتور گیربکس ،گاردان، غلطک های مونتاژ شده و گاید های ورودی و خروجی می باشد.

- قیچی متراژ که وظیفه برش میلگرد در طول های 12 و 6 متری را دارد.

- شانه های بسته بندی که جهت خنک کاری و آماده سازی برای بسته بندی مورد استفاده قرار می گیرد.

میکروآلیاژی

میکروآلیاژی، روشی است که با اضافه شدن مقداری تیتانیوم، نیوبیوم و وانادیوم به آرماتور معمولی، میلگرد با مقاومت بالا تولید می کند. در روش میکروآلیاژی، ذرات ریز مقاوم بوسیله کاربیدهای بین فلزی تولید می شوند که مقاومت آرماتور را افزایش می دهند و هرچه این ذرات ریز بیشتر باشند، مقاومت نیز افزایش پیدا میکند. در این روش، شمش آهن مورد استفاده در دمای محیط سرد می شود لذا مقاومت بیشتری خواهد داشت و یا به اصطلاح مرغوب تر می باشد. در این حالت میلگرد تولیدی از سطح بیرونی تا مركز آن دارای خواص مكانیكی و مشخصات شیمیائی یكسان می باشد و در مواقع زلزله و فشار مقاومت یكنواخت و مناسبتری را از خود بروز می دهد به همین دلیل میلگرد تولید شده به روش میکروآلیاژی را مناسب برای استفاده در مناطق زلزله خیز می دانند. کارخانه ذوب آهن اصفهان از روش میکروآلیاژی برای تولید میلگردهای خود استفاده می کند. به طور کلی در ایران این روش ساخت آرماتور مسطح تر بوده و تمامی سازندگان این محصول موظفند خریداران را از روش تولید میلگرد کارخانه خود مطلع سازند .

ترمکس ( خنک کاری و حرارت دهی یا تکنولوژی QST)

ترمکس، یکی دیگر از روش های ساخت و تولید میلگرد می باشد که به دلیل مقاومت پایینی که دارد، در مناطق زلزله خیز مورد استفاده قرار نمی گیرد. با استفاده از این روش میلگردهای ساختمانی به استحکام تسلیم حداقل 500 نیوتن بر مترمربع میرسند. مزایای روش QST در تولید میلگردهای ساختمانی عبارتند از :

- کاهش حجم فولاد

- کاهش هزینههای نیروی انسانی

- کاهش مصرف انرژی برای حمل و نقل و دیگر مزایا

در روش ترمکس فولاد حرارت دیده و مذاب شده را به سرعت بوسیله آب و روغن، سرد می کنند که موجب می شود ساختار آن سخت و شکننده گردد. فولادی که به سرعت سرد شده است، سطح آن سرد شده درحالیکه مغز آن هنوز حرارت خود را دارد و این حرارت را به لایه های بیرونی منتقل می نماید و موجب افزایش شکل پذیری فولاد می گردد. همین نقل و انتقال حرارت است که سختی و شکنندگی سطح را می گیرد و درواقع مقاومت و کیفیت میلگرد را افزایش می دهد. در این روش به دلیل پایین بودن مقدار کربن نسبت به روش سردکاری، شکل پذیری میلگردهای تولید شده بیشتر خواهد بود.

شمش آهن مورد استفاده در این روش، آنالیز شیمیایی پایین تری دارد و برای تولید میلگرد با مقاومت استاندارد، میلگرد را بلافاصله پس از تولید، که دمای بالایی دارد از داخل لوله های آب عبور داده و به یكباره سطح بیرونی آن را خنك می کنند. از این رو سطح بیرونی میلگرد مقاومت پایین تری مثلا 340 نسبت به مغز میلگرد که مقاومت 400 دارد، بدست می آورد. به همین دلیل برای سازه های تحت فشار و مناطق زلزله خیز مناسب نمی باشد و در صورت استفاده باید نهایت دقت را در افزایش مقاومت آن و محاسبات آن نمود. تنها تفاوت میلگردهای ترمکس با میلگردهای میکروآلیاژی شده، در هزینه و قیمت تمام شده آنها می باشد. هزینه های تولید میلگرد میکروآلیاژی شده بسیار بیشتر از میلگرد ترمکس است. همچنین میلگرد ترمکس بهترین جوش پذیری را در روش جوشکاری فورجینگ سر به سر میلگرد دارا می باشد.

شاید این مطلب هم برای شما جالب باشد:

کلاف عرضی یا ژوئن و جزییات آن در نقشه های ساختمانی

بررسی استانداردهای میلگرد تولید شده

میلگرد تا اینجا تولید شد اما برای اجازه خروج و فروش، نیاز به یک سری آزمایشاتی می باشد که کیفیت آن را تایید نماید. در واقع میلگرد تولیدی به هر یک از روش های فوق را ابتدا مطابق آیین نامه و استانداردهای میلگرد مورد آزمایش قرار می دهند سپس اقدام به فروش می نمایند. یکی از آزمایشات مهم، خم کاری میلگرد می باشد که به سه دسته تقسیم می شود.

- خم کاری سبک : میلگردهای با قطر کمتر از 10 میلی متر در این دسته قرار می گیرند و برای خاموت ها، تنگ ها استفاده می شود. همچنین میلگردهایی که بیش از 6 نقطه خمکاری دارند نیز در این دسته قرار می گیرند. خم کاری میلگردهای سبک نسبت به سنگین به ازاء هر کیلوگرم میلگرد، هزینه بیشتری دارد.

- خم کاری سنگین : میلگردهای با قطر بیشتر از 10 میلی متر را شامل می شود. معمولاً شعاع خمکاری ها مشخص می باشد.

- خم کاری مخصوص : خم کاری با رواداری های ویژه، کلیه خم کاری هایی با شعاع مشخص در بیش از یک صفحه و کلیه خم کاری های واحد های پیش ساخته می باشد.

برای اطلاع از نحوه صادرات آهن آلات و میلگرد به صفحه صادرات میلگرد مراجعه کنید.

تهیه و تنظیم : مهندس پویان قربانی